با توسعه تکنولوژی چاپ سه بعد، کاربران بیشتر و بیشتر از ان برای تحقیق و توسعه محصول و همچنین تولید انبوه استفاده می کنند. اگر چه استفاده از چاپ سه بعدی در حال تبدیل شدن به بالغ تر است، هنوز هم برخی از مسائل قابل مشاهده در سطح محصولات چاپی مانند خطوط لایه اشکار و سطوح خشن وجود دارد. صاف کردن بخار و پرداخت لرزش دو روش اصلی پس از پردازش برای بهبود این است. حالا بیایید نگاهی به مقایسه این دو روش داشته باشیم.

صاف کردن بخار

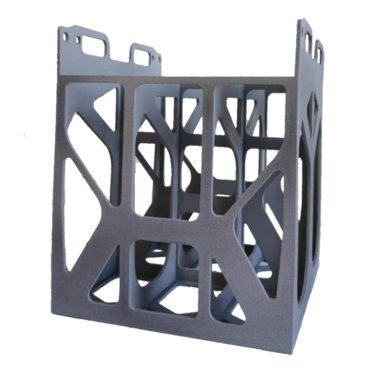

صاف کردن بخار، همچنین به عنوان صاف کردن بخار شیمیایی شناخته می شود، تکنیکی است که شامل قرار دادن قطعات چاپ شده در یک محیط حلال برای درمان سطح است. در فرایندهای صاف کردن بخار صنعتی، قطعات فردی یا چندگانه با دقت در یک محفظه محصور به حالت تعلیق در می روند تا قرار گرفتن در معرض حداکثر قرار بگیرند. مخلوطی از حلال های شیمیایی (مانند FA 326) تزریق و اسپری به محفظه که در ان متراکم و سخت بر روی قطعات، از بین بردن بی نظمی های سطحی از طریق ذوب کنترل شده است. با افزایش دمای محفظه، حلال باقی مانده تبخیر می شود و بازیابی می شود. بخش نهایی ضد اب می شود در حالی که سطوح داخلی صاف، ابعاد دقیق و حجم مواد اصلی را حفظ می کند.

برای دستیابی به نتایج بهینه صاف کردن بخار، توصیه می شود از تجهیزات صنعتی که به طور خاص برای صاف کردن بخار چاپ سه روزه در یک محیط کنترل شده طراحی شده است، استفاده کنید. برای کسانی که علاقه مند به روش های DIY هستند، استون یا اتانول می تواند به عنوان حلال های شیمیایی برای دستیابی به صاف کردن بخار استفاده شود. با این حال، احتیاط باید انجام شود و اقدامات ایمنی و تجهیزات مناسب باید انجام شود.

△ سمت چپ بخش صاف بخار است، و سمت راست درمان سطح استاندارد است (اعتبار عکس: ProtoLabs)

پرداخت لرزش

از سوی دیگر، پرداخت ارتعاش از مواد شیمیایی برای درمان سطح استفاده نمی کند. در عوض، به رسانه های سنگ زنی برای بهبود سطح قطعات چاپ سه بعد متکی است. در این فرایند، چندین قطعه چاپ سه گانه در یک کاسه ارتعاشی پر از رسانه های سنگ زنی انتخاب شده و روان کننده ترکیبی قرار می گیرند. هنگامی که دستگاه روشن می شود، کاسه شروع به حرکت می کند و اصطکاک مکانیکی بین قطعات و رسانه سنگ زنی ایجاد می کند. این فرایند کاهشی می تواند لایه بیرونی مواد را به حداقل برساند و به ارامی حذف کند تا کیفیت سطح قطعات را بهبود بخشد. پرداخت لرزش نیاز به اقدامات و تجهیزات ویژه ای دارد و دو روش را ارائه می دهد: روش ارتعاش و روش سقوط. روش ارتعاش به ویژه برای اشیاء بزرگتر با جزئیات کمتر مناسب است و می تواند نتایج مورد نظر را سریعتر به دست اورد.

انتخاب ساینده ها یا تراشه ها در پرداخت ارتعاش بسیار مهم است. قطعات ساینده را می توان با سرامیک، پلاستیک یا فولاد ساخته شده، هر کدام تولید نتایج مختلف. ساینده های سرامیکی به ویژه در از بین بردن سوراخ ها و دستیابی به سطح روشن موثر هستند. با توجه به تراکم بالا، انها می توانند فشار بالا را تحمل کنند و برای پردازش قطعات فولادی ضد زنگ، فلز و پلاستیک مناسب هستند. ساینده های پلاستیکی برای پردازش ملایم سطوح نرم و ظریف ایده ال هستند. انها در شکل هرمی یا انواع شکل مخروطی می ایند. علاوه بر این، والتر تروال همچنین ساینده های نوک پستان شکل را توسعه داده است که برای قسمت های ظریف فوق العاده کوچک در مناطق دشوار مناسب است. ساینده شات فولادی عمدتا دارای شکل کروی است که حداقل حذف مواد را به ارمغان می اورد و انها را به ویژه برای پرداخت و تمیز کردن مکانیکی فلز، نقره یا قطعات الومینیومی ساخته شده برای اطمینان از سطوح صاف بدون خراش مناسب است.

△ ساینده های مبتنی بر سرامیک می توانند فشار بالا را تحمل کنند. (منبع: Vibrafinish)

علاوه بر ساینده ها، روان کننده ها، همچنین به عنوان ترکیبات شناخته می شوند، مورد نیاز است. این ترکیبات برای جذب و حذف سایش در قطعات و همچنین تمیز کردن و از بین بردن انها استفاده می شود. برای پردازش قطعات فلزی، ترکیبات اسیدی را می توان برای ترشی استفاده کرد. پس از درمان، خشک کردن لازم است. قطعات را می توان در یک خشک کن ارتعاشی برای خشک کردن همراه با رسانه های خشک کردن گرم مانند دانه های ذرت، دانه های پوسته گردو یا تکه های چوب قرار داد.

مواد سازگار

صاف کردن بخار با اکثر پلیمرهای چاپ سه بعد و الاستومرها سازگار است. مواد رایج مناسب برای صاف کردن بخار عبارتند از اکریلونیتریل استایرن اکریلات (ASA)، اکریلونیتریل بوتادین استایرن (ABS)، پلی استایرن با تاثیر بالا (بسته به دستگاه)، نایلون 11 (PA 11)، نایلون 12 (PA 12)، پلی پروپیلن (PP) و پلی کربنات / اکریلونیتریل بوتادین استایرن (PC-ABS). با این حال، لازم به ذکر است که TPU و رشته های تخصصی خاص برای صاف کردن بخار توصیه نمی شود. هر حلال مانند استون، متیل اتیل کتون (MEK)، تتراهیدروفوران (THF)، دی کلرومتان (DCM) و اتیل استات اثربخشی و ملاحظات کاربردی خود را دارند.

از سوی دیگر، ارتعاشات با بسیاری از مواد مختلف سازگار است. به عنوان مثال، پرداخت ارتعاش را می توان نه تنها برای قطعات چاپ شده سه بعدی ساخته شده با پلاستیک های ترموپلاستیک، پلاستیک های ترموپلاستیک و الاستومرها (مانند پلی اتیلن (PE)، پلی پروپیلن (PP) یا پلی اتیلن ترفتالات (PET))، بلکه برای فلزات مانند الومینیوم، فولاد ضد زنگ، مس یا برنج استفاده کرد. این باعث می شود ان را یک روش متنوع تر است که می تواند به عنوان یک تکنیک پس از پردازش برای فن اوری های مختلف چاپ 3D مانند FDM / FFF و پودر فیوژن بستر استفاده می شود.

△ قبل و بعد از مقایسه قطعات فلزی تحت درمان با پرداخت ارتعاش (منبع: اتمام اکتون)

محدودیت ها و مزایای تکنیک های پس پردازش

هر دو روش دارای مزایای بسیاری از نظر ظاهر و عملکرد سطح هستند. صاف کردن بخار می تواند سطوحی را به دست اورد که به اندازه قطعات قالب تزریقی صاف و ضد اب هستند، در حالی که همچنین طول عمر، استحکام کششی، عملکرد خمشی، حفظ ویژگی ها، قدرت و دقت قطعات را بهبود می بخشد. از سوی دیگر، پرداخت ارتعاشی نمی تواند ضد اب باشد، اما می تواند سطوح فوق العاده صاف را با از بین بردن علائم پوشش و تولید سطوح مقاوم در برابر خراش و دافع خاک فراهم کند. قطعات پردازش شده با استفاده از روش های پرداخت ارتعاش و صاف کردن بخار می توانند سطوح صاف براق را تولید کنند. با این حال، در مقایسه با پرداخت ارتعاش، صاف کردن بخار یک سطح درخشان تر را فراهم می کند. علاوه بر این، قطعات تحت درمان با پرداخت ارتعاش نمایشگاه به طور قابل توجهی نرم تر و لذت بخش تر تجربه لمسی.

از سوی دیگر، پرداخت ارتعاشی برای طیف گسترده ای از قطعات چاپ شده سه بعد از صاف کردن بخار مناسب است زیرا می تواند با انتخاب ساینده ها / روش های مختلف با هر گونه نیازهای شخصی، خواص مواد و ساختارها سازگار شود. تا زمانی که این فرایند همیشه به صورت حرفه ای توسط کارشناسان انجام می شود، پرداخت ارتعاش تقریبا تمام اجزای چاپ سه مرحله ای را اعمال می کند. با این حال finshing vibraotry ممکن است منجر به از دست دادن شکل هندسی برای اجزای خاص شود. به عنوان مثال، زاویه ها و نوک های یک جزء ممکن است بیش از حد گرد شوند و شکل خود را از دست بدهند، که با صاف کردن بخار رخ نمی دهد. علاوه بر این، پرداخت ارتعاش گاهی اوقات نیاز به روش های خشک شدن بیشتر پس از ان دارد که روند را طولانی تر می کند.

زمینه های کاربرد

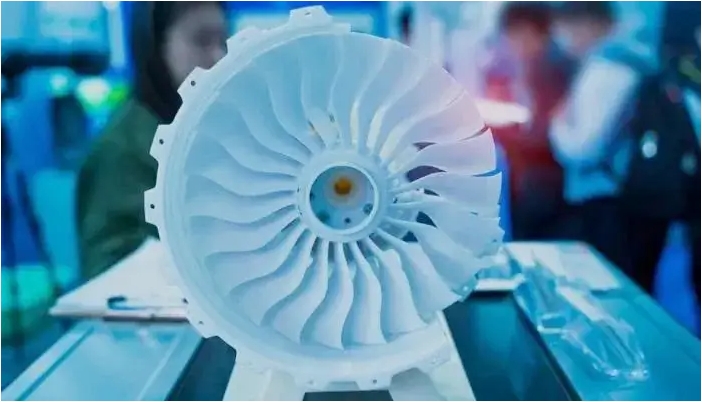

صاف کردن بخار یک تکنولوژی مورد علاقه در صنایع مانند پزشکی، خودرو و هوافضا برای درمان قطعات ضد اب و ضد باکتری بدون مواد شیمیایی است. هنگامی که به پرداخت ارتعاش می اید، صنایع پزشکی، خودرو و ورزش به ویژه از این تکنیک بهره مند می شوند. در هر میدان، یک سطح صاف (به ویژه اجزای فلزی) برای اطمینان از عملکرد مناسب و شرایط ایمنی قطعات حیاتی است. با این حال هر دو صاف کردن بخار و پرداخت ارتعاش را می توان در طول چرخه توسعه محصول اجرا کرد و مدل های مفهومی را به نمونه های اولیه به محصولات نهایی تبدیل کرد و به طور گسترده ای در صنایع مختلف از جمله کالاهای پزشکی، خودرو و مصرف کننده استفاده شده است. به عنوان مثال، قطعات پردازش شده با استفاده از تکنیک های پرداخت ارتعاش شامل قطعات خودرو یا تجهیزات ورزشی مانند اسکیت روی یخ یا تجهیزات تناسب اندام است. علاوه بر این، جواهرات و کارد و چنگال نیز با استفاده از تکنیک های پرداخت ارتعاش برای استفاده مصرف کننده جلا. یک مثال در صنعت خودرو که در ان اجزای صاف بخار اغلب استفاده می شود، اجزای داخلی وسایل نقلیه مانند داشبورد، دستگیره درب و عناصر کنسول مرکزی است. صاف کردن بخار نیز برای قطعات هواپیما در صنعت هوافضا مانند بال ها، مجاری هوا و اجزای موتور استفاده می شود.

△ بخار صاف معمولا در قطعات هواپیما در صنعت هوافضا اعمال می شود (منبع تصویر: شعاع سریع)

تامین کنندگان و قیمت ها

ارائه دهندگان خدمات مختلف مانند SPALECK GmbH، VibraFinish یا Rohde AG خدمات پرداخت ارتعاش را برای مشتریان و شرکت های خصوصی ارائه می دهند. برای صاف کردن بخار، ارائه دهندگان خدمات شناخته شده شامل Xometry، AMT، DyeMansion، Protolabs و Hubs هستند. انها خدمات صاف کردن بخار را از طریق ماشین الات راه حل پس از پردازش تعیین شده یا بر اساس مشخصات مواد ارائه می دهند. 3Faktur یک شرکت المانی است که خدمات صاف کردن بخار و لرزش را ارائه می دهد. دستگاه های صاف کننده بخار محبوب مانند سری AMT PostPro3D و سری Powerfuse S به ترتیب توسط Xometry و DyeMansion ارائه می شوند. Protolabs و Hubs از تکنولوژی SLS (پخت لیزری انتخابی) با مواد MJFHPA 12 (Multi Jet Fusion High-Performance PA 12)، PA 12 (Polyamide 12)، MJF Ultrasint™TPU-01 استفاده می کنند.

همانطور که برای پرداخت ارتعاش ماشین الات صنعتی بزرگ تولید شده توسط تولید کنندگان مانند والتر Trowal AVATec یا Garant قیمت های بین $ 18k به $ 21k USD (€ 17k به € 20k). قیمت یک ساینده 2 کیلوگرمی از 21 تا 44 دلار (20 تا 40 یورو) متغیر است، در حالی که یک ترکیب 5 لیتری تقریبا یکسان است (21 تا 44 دلار / 20 یورو - 40 یورو). قیمت ها می توانند به طور قابل توجهی بسته به مقدار و اندازه قطعات پردازش شده متفاوت باشند. برای خدمات صاف کردن بخار، هزینه هر بخش می تواند 5 دلار تا 15 دلار (4 تا 14 یورو) بسته به پیچیدگی باشد. اگرچه بسیاری از تولید کنندگان معمولا این سرویس را در بسته های حداقل ده قسمت ارائه می دهند. هزینه خرید یک دستگاه صاف کننده خالی خود را در حدود $ 10k به $ 30k USD (€ 11k - € 33K)، بسته به منطقه، تولید کننده و سطح کیفیت است.