電化と自動化はChina.Moldedケースサーキットブレーカ(MCCB)は、その優れた過負荷および短絡保護機能のために広く使用されています。

1.背景:

電化と自動化はChina.Moldedケースサーキットブレーカ(MCCB)は、その優れた過負荷および短絡保護機能のために広く使用されています。MCCBは、最も基本的な保護器具として、広範な用途、幅広い種類、コンパクトで複雑な構造を特長としています。従来、電化製品の設計者やメーカーは、シリコーンコーティング加工やCNC加工による試作部品の製造や、新製品の設計・開発段階での検証・試験を行う必要があることが多かったため、長い加工サイクルと高コストを要し、毎年数十~数百の新製品の開発が必要になった場合に大きな問題となっていました。以下は、TPM3Dのエンドカスタマーのケースです。

2.顧客プロファイル:

顧客は世界的に有名なスマートエネルギーソリューションプロバイダーであり、その製品には、電力分配器、端末家電、モータ制御および保護家電、産業オートメーションなどが含まれます。年間売上高は800億元を超え、140以上の国と地域で事業を展開しています。このお客様は、TPM3D P360レーザー焼結システムとPPSを組み合わせて、さまざまな低電圧電化製品の研究開発と試作を行っています。

3.商品開発:

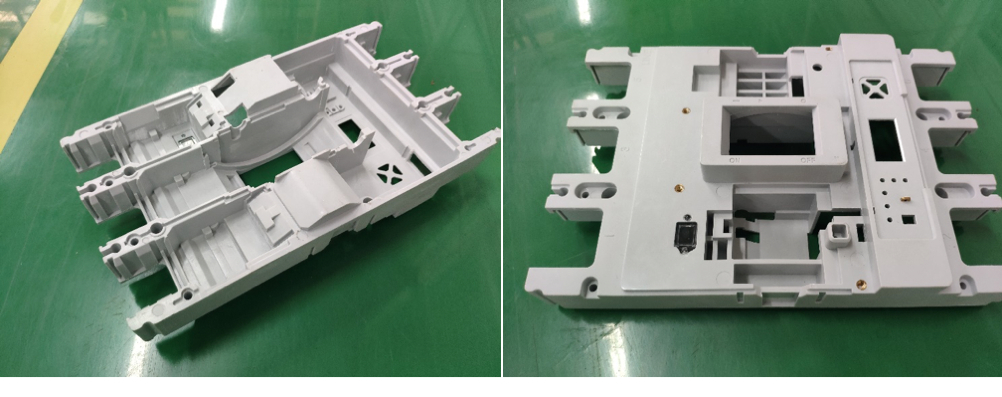

顧客は毎年10,000以上の新しい電気製品を開発および生産しています。現在、TPM3D P360で印刷された主な製品には、成形ケースのサーキットブレーカーやその他の構造部品用のケースが含まれています。

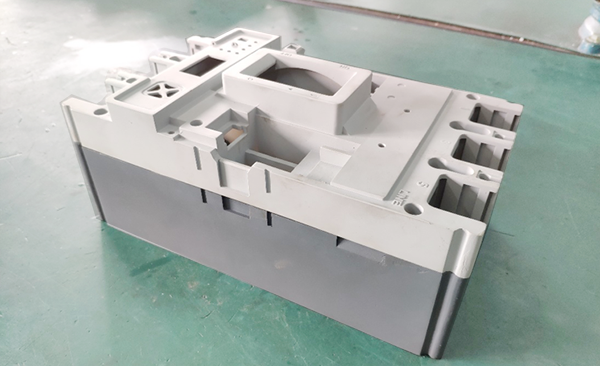

サンプルが印刷された後、顧客はアセンブリの検証と機能テストを行います。アセンブリ検証の精度は、±0.2mmに達する必要があります。機能試験には、主に強度試験、長期遅延試験、絶縁試験などが含まれます。採用した素材はTMP3Dの30%ガラスビーズ強化ナイロン12(Precimid1172Pro GF30)で、強度と耐衝撃性に優れています。顧客によると、材料は機械的特性と絶縁性の面でテスト要件を満たすことができます。さらに、材料の熱変形温度は184.4°Cにも達し、印刷されたケースは80°Cのサーモスタットで4時間変形することなく試験することができ、これは長い遅延試験の要件を満たしています。全体として、SLS技術で印刷されたモールドケースサーキットブレーカーのケースは、従来の射出成形部品と同等です。

4.環境にやさしい:

P360レーザー焼結システムを購入する際、顧客は2018年にTPM3Dによって立ち上げられたParts & Powder Processing Station(PPS)も構成し、アジアで最初の1つで、部品洗浄、粉末リサイクル、混合、供給、粉末収集を統合し、労働運転時の時間の浪費、汚染、安全性などの問題を解決しました。PPSは、防塵ゾーン22の国家規格と国際CE認証に合格し、ユーザーの安全を確保する上での優れた性能で高い評価を得ています。

5.コスト削減・効率化:

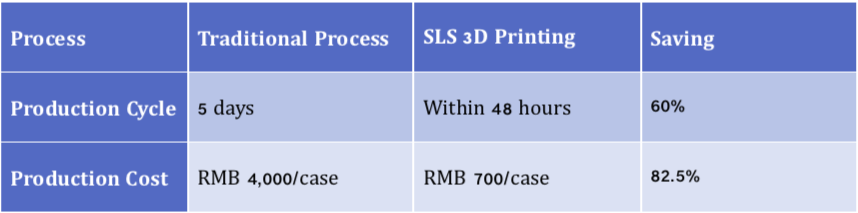

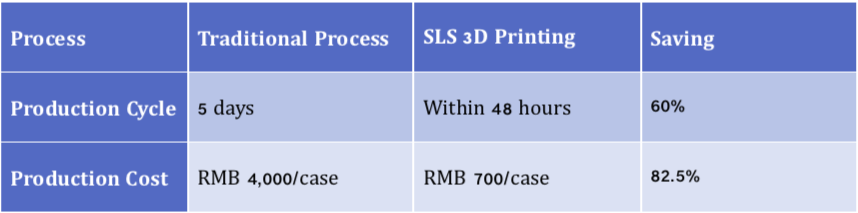

SLS 3D印刷システムを導入する前、顧客はCNC加工または外注シリコーンコーティング加工を採用していましたが、テスト部品の入手には少なくとも5〜6日かかりました。P360レーザー焼結システムが生産に投入された後、わずか48時間後にサンプルを取得してテストすることができ、時間を60%以上節約できました。従来、ケース処理のアウトソーシングコストは約4,000人民元/セットでした。SLS 3Dプリンティング技術により、コストはRMB 700 /セット以下で制御でき、80%以上削減できます。高い使用率で、現在、顧客の機器は平均して週に2-3フルチャンバーを印刷できます。さらに、顧客によると、年間約700,000人民元を節約できるため、コストを削減し、効率を向上させることができます。

従来のプロセスとSLS 3D印刷プロセスの間のコストとサイクルの比較:

「TPM3DのP360システムは便利で高速です。PPSは、部品や粉末の高い加工効率を達成しながら、手作業による介入を減らします。このソリューションは、時間とコストを節約し、環境の整頓と安全性を保証します。

——お客様からのフィードバック

電化と自動化はChina.Moldedケースサーキットブレーカ(MCCB)は、その優れた過負荷および短絡保護機能のために広く使用されています。MCCBは、最も基本的な保護器具として、広範な用途、幅広い種類、コンパクトで複雑な構造を特長としています。従来、電化製品の設計者やメーカーは、シリコーンコーティング加工やCNC加工による試作部品の製造や、新製品の設計・開発段階での検証・試験を行う必要があることが多かったため、長い加工サイクルと高コストを要し、毎年数十~数百の新製品の開発が必要になった場合に大きな問題となっていました。以下は、TPM3Dのエンドカスタマーのケースです。

モールドケース遮断器の一種

2.顧客プロファイル:

顧客は世界的に有名なスマートエネルギーソリューションプロバイダーであり、その製品には、電力分配器、端末家電、モータ制御および保護家電、産業オートメーションなどが含まれます。年間売上高は800億元を超え、140以上の国と地域で事業を展開しています。このお客様は、TPM3D P360レーザー焼結システムとPPSを組み合わせて、さまざまな低電圧電化製品の研究開発と試作を行っています。

TPM3D P360レーザー焼結システム + PPS

3.商品開発:

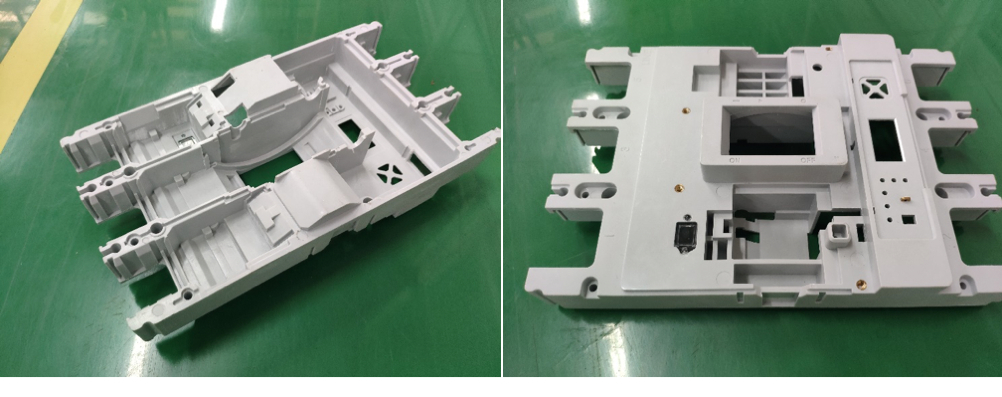

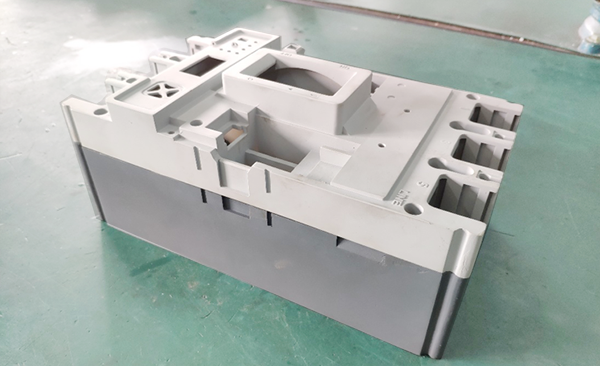

顧客は毎年10,000以上の新しい電気製品を開発および生産しています。現在、TPM3D P360で印刷された主な製品には、成形ケースのサーキットブレーカーやその他の構造部品用のケースが含まれています。

SLS技術で開発されたモールドケースサーキットブレーカー

その他の構造部品

サンプルが印刷された後、顧客はアセンブリの検証と機能テストを行います。アセンブリ検証の精度は、±0.2mmに達する必要があります。機能試験には、主に強度試験、長期遅延試験、絶縁試験などが含まれます。採用した素材はTMP3Dの30%ガラスビーズ強化ナイロン12(Precimid1172Pro GF30)で、強度と耐衝撃性に優れています。顧客によると、材料は機械的特性と絶縁性の面でテスト要件を満たすことができます。さらに、材料の熱変形温度は184.4°Cにも達し、印刷されたケースは80°Cのサーモスタットで4時間変形することなく試験することができ、これは長い遅延試験の要件を満たしています。全体として、SLS技術で印刷されたモールドケースサーキットブレーカーのケースは、従来の射出成形部品と同等です。

アセンブリ検証

4.環境にやさしい:

P360レーザー焼結システムを購入する際、顧客は2018年にTPM3Dによって立ち上げられたParts & Powder Processing Station(PPS)も構成し、アジアで最初の1つで、部品洗浄、粉末リサイクル、混合、供給、粉末収集を統合し、労働運転時の時間の浪費、汚染、安全性などの問題を解決しました。PPSは、防塵ゾーン22の国家規格と国際CE認証に合格し、ユーザーの安全を確保する上での優れた性能で高い評価を得ています。

清潔で整頓された環境

5.コスト削減・効率化:

SLS 3D印刷システムを導入する前、顧客はCNC加工または外注シリコーンコーティング加工を採用していましたが、テスト部品の入手には少なくとも5〜6日かかりました。P360レーザー焼結システムが生産に投入された後、わずか48時間後にサンプルを取得してテストすることができ、時間を60%以上節約できました。従来、ケース処理のアウトソーシングコストは約4,000人民元/セットでした。SLS 3Dプリンティング技術により、コストはRMB 700 /セット以下で制御でき、80%以上削減できます。高い使用率で、現在、顧客の機器は平均して週に2-3フルチャンバーを印刷できます。さらに、顧客によると、年間約700,000人民元を節約できるため、コストを削減し、効率を向上させることができます。

従来のプロセスとSLS 3D印刷プロセスの間のコストとサイクルの比較:

「TPM3DのP360システムは便利で高速です。PPSは、部品や粉末の高い加工効率を達成しながら、手作業による介入を減らします。このソリューションは、時間とコストを節約し、環境の整頓と安全性を保証します。

——お客様からのフィードバック