Prefacio

El componente principal del sistema de radioterapia es el acelerador lineal de electrones médicos, que es un dispositivo médico a gran escala que utiliza campos eléctricos de microondas para acelerar electrones para generar rayos de alta energía, y se utiliza para actividades de radioterapia externa a larga distancia en la práctica médica humana. Es ampliamente utilizado en varios El tratamiento de varios tumores, especialmente el tratamiento de tumores profundos. Los aceleradores lineales de electrones médicos pueden producir rayos X y/o de radiación de electrones. Los rayos X de alta energía tienen las características de alta penetración, baja dosis de piel y alta uniformidad de rayos, y son adecuados para tratar tumores profundos. Los haces de electrones tienen ciertas características de rango y baja capacidad de penetración, y se utilizan para tratar tumores superficiales. La cama de tratamiento médico es el portador de la radioterapia del paciente. Durante el proceso de radioterapia, se debe considerar el impacto de la tabla de la cama en la absorción de la dosis de radiación. Por lo tanto, la tabla de cama de tratamiento de alta gama actual ya no utiliza materiales de aleación de aluminio, a fin de mejorar la transmitancia de la tabla de la cama a los rayos X y reducir la atenuación.

aplicación

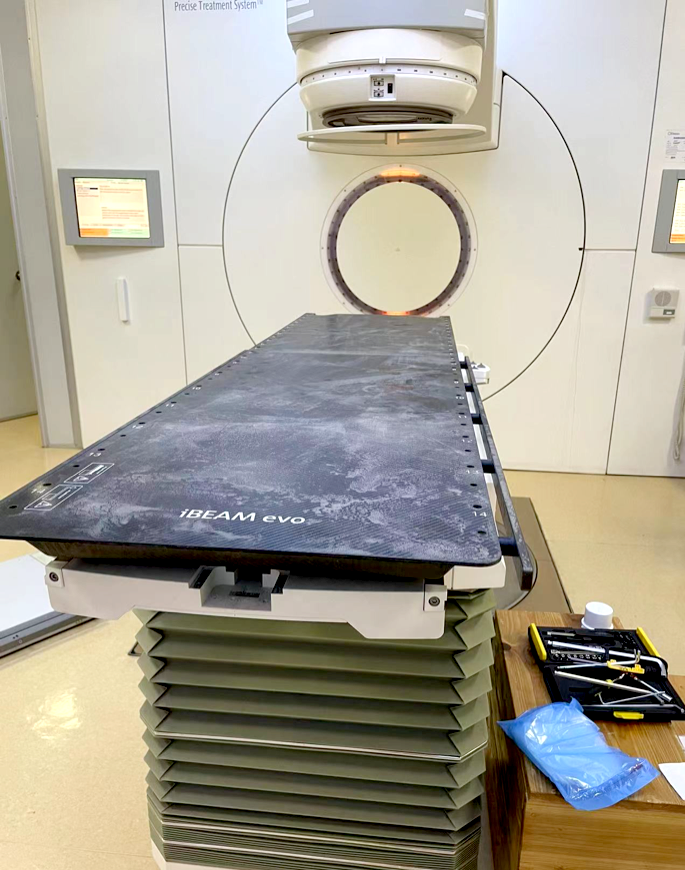

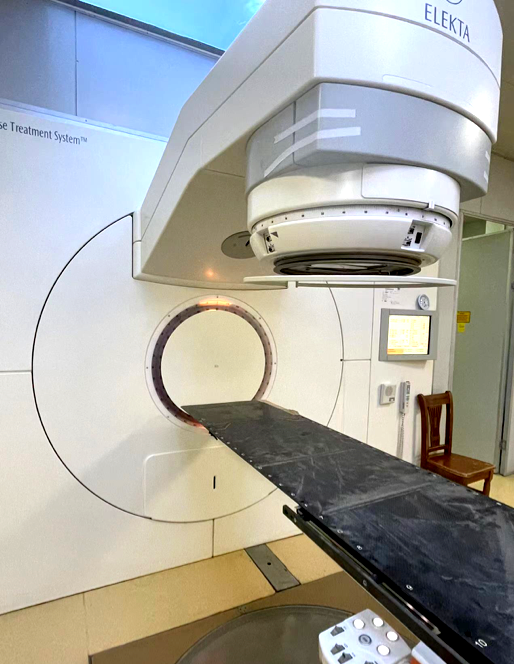

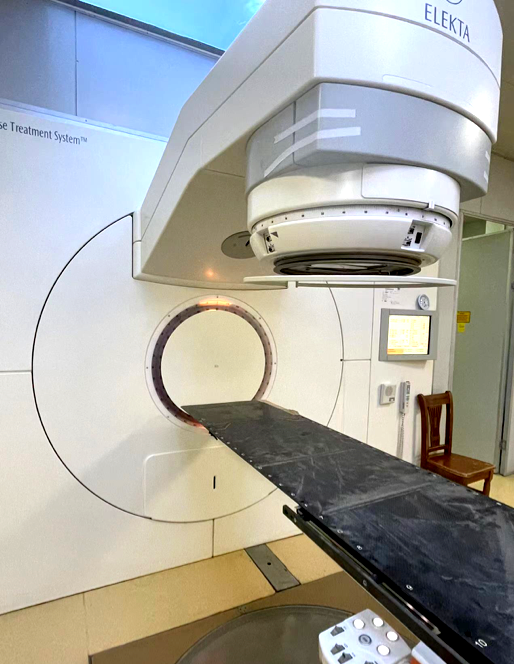

Recientemente, cuando un hospital instaló el sistema de radioterapia Elekta, se descubrió que una de las dos partes de conexión de la placa de expansión iBeam evo de la cama de tratamiento de fibra de carbono se perdió durante el transporte. El conector original se procesa mediante un proceso de fresado CNC de fibra de carbono. Se espera que el costo de procesar esta parte con el mismo material supere los 2.000 yuanes, y el ciclo de procesamiento es más largo debido a la epidemia. Sin este conector, no se puede lograr el soporte de la cama. Se espera que la función del cabezal, el progreso de la puesta en marcha del equipo y la puesta en uso se retrasen más de 2 meses. Por otro lado, aunque el ciclo de procesamiento CNC de aleación de aluminio es corto y el costo es bajo, afectará la transmitancia de rayos X del lecho de tratamiento y luego afectará el uso de todo el conjunto de equipos.

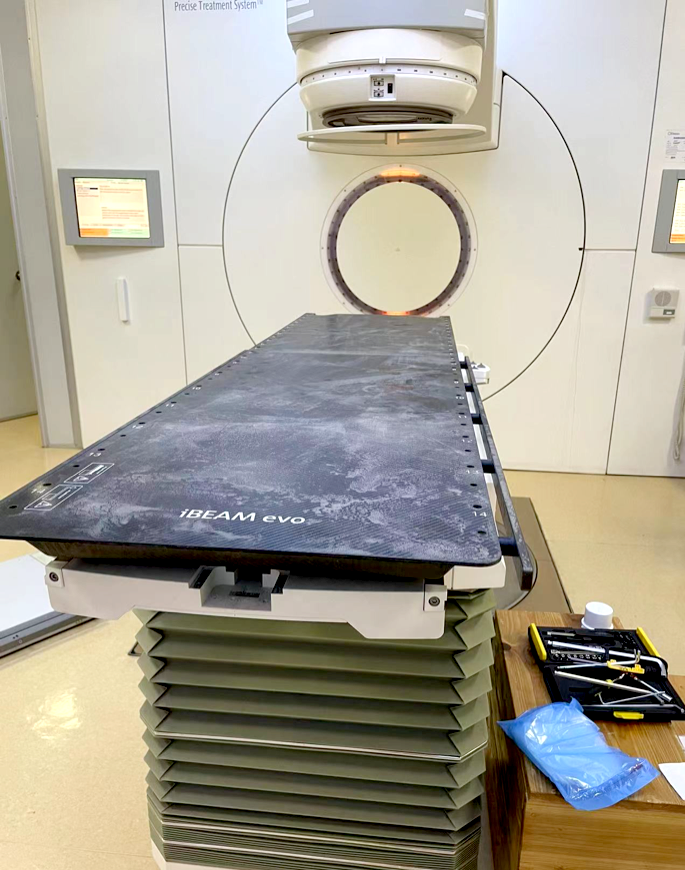

Figura 1: El sistema de radioterapia y la cama de tratamiento de fibra de carbono que se instalan en el hospital

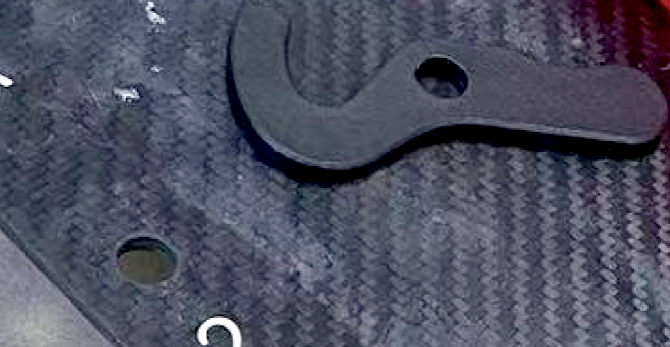

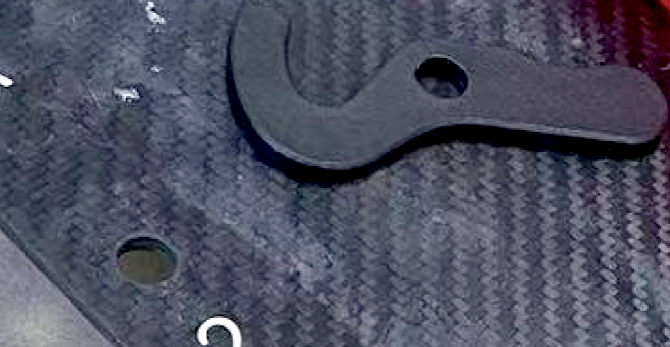

Figura 2: El conector original en el lado opuesto que no se ha perdido

Después de la comunicación, el hospital finalmente decidió cooperar con TPM3D, utilizando escaneo 3D, diseño inverso ySinterización láser de impresora 3D, utilizando materiales de nylon para personalizar rápidamente este conector, al tiempo que acelera el ciclo de producción y reduce los costos de producción, no afecta el lecho de tratamiento. La tasa de penetración de los rayos X garantiza el progreso de la operación del equipo.

En primer lugar, debido a que no hay datos del modelo, es necesario utilizar la otra pieza de conexión en el lado opuesto para obtener un modelo 3D a través del escaneo 3D y el diseño inverso. Debido a que la estructura de esta pieza es relativamente simple, el escaneo y la velocidad de reversa son rápidos, y la preparación de datos se completa en 2 horas.

Figura 3: Datos después del escaneo 3D y el diseño inverso

Después de obtener los datos 3D de las piezas conectadas, inmediatamente organizamos la tarea de impresión. Después de evaluar los requisitos de uso de este conector, finalmente elegimos el material de nylon 12 Precimid1172Pro BLK para imprimir. Este es un material de polímero de nylon negro con un excelente rendimiento integral. Tiene buena resistencia mecánica y resistencia al desgaste y durabilidad, que puede cumplir con esta aplicación. Los requisitos de uso en la escena y la tasa de reutilización de materiales son altos y la economía es buena. El modelo de impresión es TPM3D P360, que tiene una alta velocidad de impresión y alta estabilidad, y tiene tanto el tamaño de moldeo como la eficiencia de producción. Al cooperar con la estación de trabajo de procesamiento de rendimiento completo (PPS) de polvo de piezas de ventanilla única, se puede realizar un suministro automático de polvo en línea para cumplir con los requisitos de producción continua y respeto al medio ambiente.

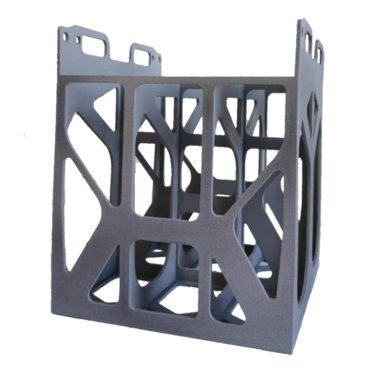

Figura 4: Solución de producción limpia TPM3D P360

Después de imprimir, enfriar y limpiar el polvo, realizamos un post-tratamiento de la tecnología de suavizado químico de vapor en esta junta para suavizar la superficie de la pieza y mejorar su resistencia y durabilidad. La tecnología de suavizado químico de vapor utiliza un solvente químico especial para fumigar las piezas en la cabina después de la vaporización, "alisando" la superficie de las piezas, haciendo que la superficie sea lisa, densa, impermeable y antiincrustante. Además, gracias a la reducción de la rugosidad superficial de la pieza y la desaparición del punto de grieta, su tenacidad se mejora significativamente y es más duradera.

Figura 5: TPM3D es el primero en introducir la tecnología de pulido de vapor químico AMT en China

Figura 6: Conectores de impresión de nylon SLS que se están instalando

Figura 7: Conectores de impresión de nylon SLS que se están instalando

Figura 8: El conector de impresión SLS instalado y la placa de expansión

Figura 9: Conector de impresión SLS y placa de expansión después de la instalación

Figura 10: Instalación y puesta en marcha del sistema completadas y listas para su uso

Teniendo en cuenta el pequeño tamaño de la pieza y el método de "olla combinada" utilizado en el proceso de procesamiento real para imprimir, fumar y pulirla junto con otros pedidos, el costo real de procesamiento es inferior a 400 yuanes. Tarda 1 día, lo que ahorra al hospital un costo de dinero y mucho costo de tiempo, permite que el trabajo de instalación y puesta en marcha se lleve a cabo lo antes posible, y garantiza el nodo de tiempo cuando se planea poner en uso el equipo de radioterapia. Una vez más se ha comprobado que la tecnología de sinterización láser SLS es muy adecuada para la producción y fabricación de pequeños lotes de piezas finales personalizadas, y tiene la capacidad de respuesta rápida y fabricación flexible.

El componente principal del sistema de radioterapia es el acelerador lineal de electrones médicos, que es un dispositivo médico a gran escala que utiliza campos eléctricos de microondas para acelerar electrones para generar rayos de alta energía, y se utiliza para actividades de radioterapia externa a larga distancia en la práctica médica humana. Es ampliamente utilizado en varios El tratamiento de varios tumores, especialmente el tratamiento de tumores profundos. Los aceleradores lineales de electrones médicos pueden producir rayos X y/o de radiación de electrones. Los rayos X de alta energía tienen las características de alta penetración, baja dosis de piel y alta uniformidad de rayos, y son adecuados para tratar tumores profundos. Los haces de electrones tienen ciertas características de rango y baja capacidad de penetración, y se utilizan para tratar tumores superficiales. La cama de tratamiento médico es el portador de la radioterapia del paciente. Durante el proceso de radioterapia, se debe considerar el impacto de la tabla de la cama en la absorción de la dosis de radiación. Por lo tanto, la tabla de cama de tratamiento de alta gama actual ya no utiliza materiales de aleación de aluminio, a fin de mejorar la transmitancia de la tabla de la cama a los rayos X y reducir la atenuación.

aplicación

Recientemente, cuando un hospital instaló el sistema de radioterapia Elekta, se descubrió que una de las dos partes de conexión de la placa de expansión iBeam evo de la cama de tratamiento de fibra de carbono se perdió durante el transporte. El conector original se procesa mediante un proceso de fresado CNC de fibra de carbono. Se espera que el costo de procesar esta parte con el mismo material supere los 2.000 yuanes, y el ciclo de procesamiento es más largo debido a la epidemia. Sin este conector, no se puede lograr el soporte de la cama. Se espera que la función del cabezal, el progreso de la puesta en marcha del equipo y la puesta en uso se retrasen más de 2 meses. Por otro lado, aunque el ciclo de procesamiento CNC de aleación de aluminio es corto y el costo es bajo, afectará la transmitancia de rayos X del lecho de tratamiento y luego afectará el uso de todo el conjunto de equipos.

Figura 1: El sistema de radioterapia y la cama de tratamiento de fibra de carbono que se instalan en el hospital

Figura 2: El conector original en el lado opuesto que no se ha perdido

Después de la comunicación, el hospital finalmente decidió cooperar con TPM3D, utilizando escaneo 3D, diseño inverso ySinterización láser de impresora 3D, utilizando materiales de nylon para personalizar rápidamente este conector, al tiempo que acelera el ciclo de producción y reduce los costos de producción, no afecta el lecho de tratamiento. La tasa de penetración de los rayos X garantiza el progreso de la operación del equipo.

En primer lugar, debido a que no hay datos del modelo, es necesario utilizar la otra pieza de conexión en el lado opuesto para obtener un modelo 3D a través del escaneo 3D y el diseño inverso. Debido a que la estructura de esta pieza es relativamente simple, el escaneo y la velocidad de reversa son rápidos, y la preparación de datos se completa en 2 horas.

Figura 3: Datos después del escaneo 3D y el diseño inverso

Después de obtener los datos 3D de las piezas conectadas, inmediatamente organizamos la tarea de impresión. Después de evaluar los requisitos de uso de este conector, finalmente elegimos el material de nylon 12 Precimid1172Pro BLK para imprimir. Este es un material de polímero de nylon negro con un excelente rendimiento integral. Tiene buena resistencia mecánica y resistencia al desgaste y durabilidad, que puede cumplir con esta aplicación. Los requisitos de uso en la escena y la tasa de reutilización de materiales son altos y la economía es buena. El modelo de impresión es TPM3D P360, que tiene una alta velocidad de impresión y alta estabilidad, y tiene tanto el tamaño de moldeo como la eficiencia de producción. Al cooperar con la estación de trabajo de procesamiento de rendimiento completo (PPS) de polvo de piezas de ventanilla única, se puede realizar un suministro automático de polvo en línea para cumplir con los requisitos de producción continua y respeto al medio ambiente.

Figura 4: Solución de producción limpia TPM3D P360

Después de imprimir, enfriar y limpiar el polvo, realizamos un post-tratamiento de la tecnología de suavizado químico de vapor en esta junta para suavizar la superficie de la pieza y mejorar su resistencia y durabilidad. La tecnología de suavizado químico de vapor utiliza un solvente químico especial para fumigar las piezas en la cabina después de la vaporización, "alisando" la superficie de las piezas, haciendo que la superficie sea lisa, densa, impermeable y antiincrustante. Además, gracias a la reducción de la rugosidad superficial de la pieza y la desaparición del punto de grieta, su tenacidad se mejora significativamente y es más duradera.

Figura 5: TPM3D es el primero en introducir la tecnología de pulido de vapor químico AMT en China

Figura 6: Conectores de impresión de nylon SLS que se están instalando

Figura 7: Conectores de impresión de nylon SLS que se están instalando

Figura 8: El conector de impresión SLS instalado y la placa de expansión

Figura 9: Conector de impresión SLS y placa de expansión después de la instalación

Figura 10: Instalación y puesta en marcha del sistema completadas y listas para su uso

Teniendo en cuenta el pequeño tamaño de la pieza y el método de "olla combinada" utilizado en el proceso de procesamiento real para imprimir, fumar y pulirla junto con otros pedidos, el costo real de procesamiento es inferior a 400 yuanes. Tarda 1 día, lo que ahorra al hospital un costo de dinero y mucho costo de tiempo, permite que el trabajo de instalación y puesta en marcha se lleve a cabo lo antes posible, y garantiza el nodo de tiempo cuando se planea poner en uso el equipo de radioterapia. Una vez más se ha comprobado que la tecnología de sinterización láser SLS es muy adecuada para la producción y fabricación de pequeños lotes de piezas finales personalizadas, y tiene la capacidad de respuesta rápida y fabricación flexible.